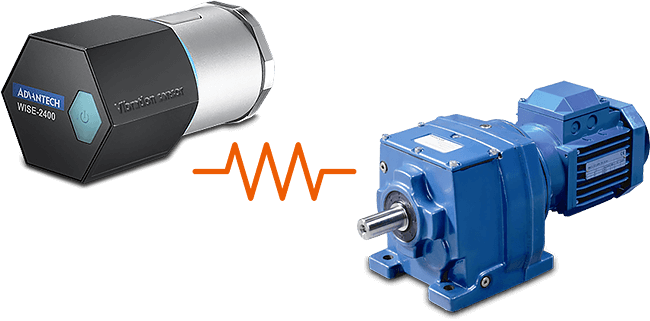

В промышленности вибрация - это не просто шум, а ранний сигнал неисправности, который при игнорировании может привести к остановке оборудования и серьёзным потерям. Внезапный отказ подшипника в критически важном насосе или редукторе может привести к многочасовому простою, исчисляемому десятками тысяч долларов убытков, не говоря уже о рисках для безопасности.

На протяжении десятилетий инженеры полагались на планово-предупредительное обслуживание (ППО) или, в худшем случае, на реактивный ремонт. Однако в условиях Индустрии 4.0 этот подход нельзя назвать эффективным. Предиктивное обслуживание, основанное на непрерывном мониторинге вибрации, становится стандартом, позволяющим точно определить момент отказа за недели, а то и месяцы до его наступления. Успех предиктивного обслуживания зависит от трех ключевых компонентов:

- cбор данных;

- интеллектуальная обработка данных (желательно на периферии - так называемый «Edge Computing»);

- бесшовная интеграция с верхним уровнем.

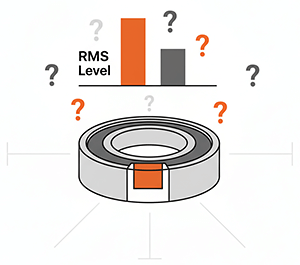

В современной промышленности уже есть решения с интегрированной в изделие системой диагностики неисправностей и функциями предиктивной аналитики. Возьмем, к примеру, решение от SKF Insight, в котором датчик вибрации встроен внутрь подшипника. Такое решение кажется удобным с точки зрения инсталляции, однако стоит помнить о компромиссах:

Качество данных и диагностика Требования к миниатюризации зачастую сказываются на качестве данных, поскольку их приходится упрощать до общих уровней, что не позволяет проводить глубокий спектральный анализ, критически важный для точной идентификации типа дефекта (например, расцентровки или износа конкретного элемента подшипника);

Качество данных и диагностика Требования к миниатюризации зачастую сказываются на качестве данных, поскольку их приходится упрощать до общих уровней, что не позволяет проводить глубокий спектральный анализ, критически важный для точной идентификации типа дефекта (например, расцентровки или износа конкретного элемента подшипника);

.png) Оптимальная точка измерения Инженер/аналитик, использующий внешние средства измерений, может установить высокочувствительный датчик в оптимальное место - максимально близко к подозрительному подшипнику или редуктору, чего невозможно добиться при встроенном в подшипник сенсоре;

Оптимальная точка измерения Инженер/аналитик, использующий внешние средства измерений, может установить высокочувствительный датчик в оптимальное место - максимально близко к подозрительному подшипнику или редуктору, чего невозможно добиться при встроенном в подшипник сенсоре;

Стоимость Еще один немаловажный минус таких инновационных решений - существенное удорожание основного устройства (подшипника), что повышает операционные расходы на замену.

Стоимость Еще один немаловажный минус таких инновационных решений - существенное удорожание основного устройства (подшипника), что повышает операционные расходы на замену.

Контроль вибраций — ключевой элемент перехода от «ремонта по факту» к плановому обслуживанию. Он основан на измерениях вибрации корпуса машины и анализе данных по зонам (A-D) стандарта ИСО 20816*, где основной метрикой для широкого круга машин служит среднеквадратичная скорость вибрации (RMS, мм/с). Поскольку диагностика строится на анализе частотных характеристик, диапазон поддерживаемых частот напрямую определяет точность выявления дефектов, например, для диагностики дисбаланса достаточно полосы до 1 кГц, но для раннего обнаружения дефектов подшипников критичен диапазон от 10 кГц и выше.

Компания IPC2U предлагает решения для внешнего мониторинга и диагностики на базе решений Advantech и ICP DAS. Они позволяют сократить затраты, ускорить внедрение и обеспечить высокое качество диагностических данных.

Беспроводной контроль: простота и масштаб

Если задача - быстро развернуть распределённый мониторинг без прокладки кабелей или для массового мониторинга сотен аппаратов, расположенных в труднодоступных местах, оптимальное решение - беспроводной датчик Advantech WISE-2410-EB. Он использует беспроводную дальнобойную технологию передачи данных LoRaWAN, имеет встроенный 3-осевой акселерометр и датчик температуры, прямо на борту рассчитывает восемь характеристик вибрации, что позволяет присылать не «сырые» формы сигнала, а сразу диагностические признаки:

Три основных показателя:

- среднеквадратичное значение скорости (VRMS);

- среднеквадратичное значение ускорения (ARMS);

- пиковое значение;

5 показателей вибрации и статического анализа:

- смещение (перемещение);

- куртозис (эксцесс);

- пик-фактор (коэффициент амплитуды);

- асимметрия;

- стандартное отклонение.

Класс защиты - IP66, рабочий диапазон температур −20…+85 °C, заявлена совместимость с ИСО 10816 и 20816; типовые объекты - насосы, компрессоры, электродвигатели, редукторы, работающие на средних и низких скоростях. Такой подход удобен для труднодоступных узлов и больших площадей с десятками точек. Диапазон измерения от 5 до 1000 Гц указывает на то, что датчик подходит для диагностики механических проблем, проявляющихся на низких и средних частотах.

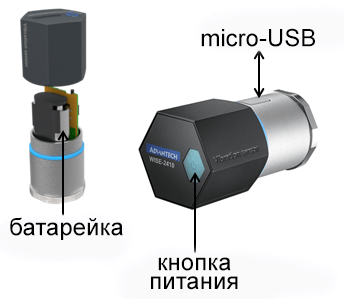

Настройка датчика делается буквально за несколько минут:

- Откройте корпус, установите две батареи AA 3.6В (устройство работает автономно до двух лет), нажмите кнопку питания;

- Подключите WISE-2410 к компьютеру через micro-USB и используйте утилиту Advantech WISE Studio для проверки статуса, базовой конфигурации и подтверждения, что датчик рассчитывает все 8 диагностических признаков;

Для передачи данных с устройств WISE-2410-EB требуется специализированный шлюз. Идеальным решением является WISE-6610-EB - промышленный шлюз LoRaWAN с поддержкой до 5000 узлов.

WISE-6610 выполняет роль концентратора и Edge-сервера:

- принимает по радиоканалу уже обработанные диагностические признаки (VRMS, пик-фактор) с сотен датчиков WISE-2410;

- агрегирует данные и преобразует их в стандартные протоколы (например, MQTT или Modbus TCP);

- публикует данные на сервер приложений, что обеспечивает бесшовную интеграцию с любой облачной или локальной SCADA-системой.

Проводная диагностика и высокочастотное измерение

Там где требуются проводная связь, стабильный опрос и жёсткие условия окружающей среды, подойдёт «умный» вибродатчик Advantech WISE-2460-MA. Устройство работает по RS-485 шине, протоколу Modbus RTU, измеряет вибрацию по одной оси Z в полосе 5 Гц…10 кГц, поддерживает вычисление VRMS/ARMS/пиков и перемещения, имеет широкий температурный диапазон от −20 до +105 °C и исполнение IP68. Это уместно в «шумной» по ЭМС среде и там, где датчик нужно напрямую посадить на существующую PLC/SCADA-инфраструктуру без доп. шлюзов.

В тех случаях, когда критична высокая верхняя граница частот и требуется питание IEPE-акселерометров, инженер может построить измерительный тракт на базе решений ICP DAS. Из сенсоров доступны IEPE-акселерометры iSN-701-F15-L0xx (например, варианты на 15 кГц, 100 mV/g), которые стыкуются с регистраторами серии AR по BNC разъему. Такая связка позволяет фиксировать ударные события, дефекты подшипников и проводить демодуляционный/спектральный анализ с нужной полосой. Для задач, требующих интеграции в существующие SCADA инфраструктуры без необходимости в высокоскоростной оцифровке, ICP DAS предлагает модули вибродатчиков на MEMS с диапазонами частоты до 1 кГц, серия iSN-711, iSN-713, последняя цифра обозначает количество осей. Они на борту вычисляют основные диагностические признаки и передают данные через RS-485 шину по Modbus RTU протоколу.

Серии AR-200/AR-300-T/AR-400 - это высокопроизводительные модули ввода динамического сигнала для мониторинга и анализа вибраций: до 200 кГц (AR-200) и до 125 кГц (AR-300-T/AR-400) одновременно по каждому каналу, 16-бит АЦП, встроенное питание IEPE 3 мА, запись данных на microSD для последующей офлайн-аналитики, поддержка Modbus TCP и развитые режимы триггера (кнопка, планировщик, порог, дискретный вход, удалённая команда). В составе ПО доступны расчёты скорости/ускорения/перемещения и FFT, а также инструменты для извлечения и анализа записей. Это закрывает задачи детальной диагностики и расследования, где важны и мгновенные спектры, и «сырые» данные, и длительные тренды.

Ну а если, стоит задача только в получении сырых данных для последующей обработки, здесь ICP DAS предлагает использовать:

- MEMS акселерометры: iSN-703-F1-L015 + Ethernet модуль с функцией скоростного измерения PET-7H16M или же конвертер сигналов SG-3037-G;

- IEPE акселерометры: iSN-701-F15-L030 / PET-AR400 или конвертер SG-3227.

Для пилотов прогностического обслуживания (PHM), стендовых задач и случаев, когда нужна высокая частота дискретизации и работа с «сырыми» осциллограммами, целесообразно использовать Advantech WISE-750 (Intelligent Vibration Sensing Gateway). Это готовый узел с четырьмя одновременно оцифровываемыми аналоговыми входами до 200 тысяч выборок в секунду, триггерами, журналированием через Ethernet, цифровыми выходами для аварий, двумя Ethernet-портами (с «daisy-chain») и утилитой обучения ML на борту. Он закрывает типовые сценарии PHM без сборки «по частям».

Открытая платформа для продвинутой Edge-аналитики от ICP DAS

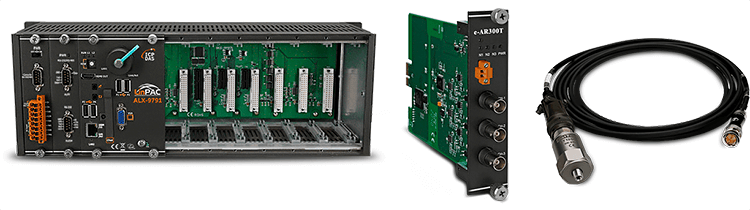

Для интеграторов и инженеров, которым необходима полностью открытая среда для разработки и внедрения собственных алгоритмов (например, ML-моделей или кастомного FFT-анализа), ICP DAS предлагает платформу на базе серий контроллеров AXP-9000-IoT (Windows10 IoT) и ALX-9000 (Linux Ubuntu с ядром от 6.9) для установки в крейт модулей e-9K серии e-AR300T и e-AR400, к которым в свою очередь подключаются IEPE акселерометры iSN-701.

Это решение, по сути, является мощным промышленным компьютером с открытой средой разработки. Оно сочетает высокую вычислительную мощность контроллера с возможностями высокоскоростной оцифровки динамического сигнала (включая встроенный IEPE-интерфейс). Система позволяет работать с "сырыми" данными (в форматах: .csv, .txt, .tdm) и вычислять все ключевые признаки (скорость, RMS, пик, крест фактор, FFT) внутри одного устройства. Для ускорения написания приложений производитель предоставляет SDK с DEMO на Visual C++, Visual Basic, C#.NET, Visual Basic.NET и LabVIEW. Выгода для инженера очевидна: максимальная гибкость и полный контроль над процессом анализа данных на периферии.

Рекомендации по выбору решения

Практическое применение всего стека - классические насосно-вентиляторные агрегаты, компрессоры, привода прокатных станов, транспортные тележки и т. п. Здесь беспроводные точки WISE-2410 позволяют быстро закрыть «широкий фронт» контроля на уровне VRMS и пороговых тревог; проводные WISE-2460 дают устойчивую связь и расширенные диапазоны в жёсткой среде; WISE-750 обеспечивает высокоскоростной съём, локальные триггеры и ML для PHM; связка IEPE-датчиков ICP DAS с регистраторами AR - полноценную вибродиагностику с верхней частотой до сотен килогерц и сохранением массивов данных. Такой комбинированный подход масштабируется от одной критичной точки до сети узлов с централизованной визуализацией и уведомлениями.

С точки зрения интеграции для интеграторов (инженеров) всё достаточно просто: WISE-2410 публикует признаки по LoRaWAN через шлюз в сервер приложений; WISE-2460 по RS-485/Modbus RTU подключается к ПЛК/панели/SCADA; WISE-750 и модули AR обмениваются данными по Ethernet (Modbus TCP), имеют аппаратные входы/выходы и встроенное журналирование, что упрощает как снятие локальных тревог, так и агрегацию данных на верхний уровень. В AR-серии предусмотрены уведомления и поддержка типовых порогов по RMS-скорости в логике ИСО 20816, а также работа с историческими данными и спектрами для уточняющей диагностики.

Рекомендации по выбору конфигурации сводятся к четырём вопросам:

- Какой диапазон частот реально нужен: если достаточно до ~10 кГц на ось - проводной WISE-2460 закрывает задачу; если требуется выше либо нужна сырая форма и FFT для подшипников/ударных событий - IEPE + AR-серии;

- Какая среда связности и питания доступна: при отсутствии проводов и питании на месте быстрее развернуть WISE-2410 (LPWAN);

- Нужна ли локальная логика триггеров/ML и архив осциллограмм - аргументы в пользу WISE-750 или AR;

- Какие уставки следует заложить: зоны ИСО 20816 для конкретного класса машины (A–D) - отправная точка для тревог (в дальнейшем их корректируют по результатам пилота и статистике объекта).

В результате заказчик получает целостную измерительную систему, объединяющую беспроводной мониторинг, надёжный проводной контроль и глубокую вибродиагностику. Такой подход снижает простои, упрощает обслуживание и повышает надёжность оборудования.

* Переход от ИСО 10816 к ИСО 20816 унифицировал подход и уточнил классификацию по типам машин; в документации приборов вы по-прежнему встретите обе маркировки - это нормально и совместимо на уровне принципов оценки.